مهندسی معکوس (Reverse Engineering)

شناخت محصول و درک عوامل مؤثر در مشخصههای آن، اولین پیشنیاز بهبود کیفیت و نوآوری است که لازمه آن نیز درک مهندسی از مبانی عملکردی قطعه است. مهندسی معکوس برای بازیابی و تشخیص اجزای متشکلهی یک محصول، به ویژه در صورت عدم دسترسی به طراحی اولیه کاربرد داشته و برای نگهداری، گسترش و توسعۀ امکانات موجود و مهندسی مجدد نیز مورد استفاده قرار میگیرد.

مهندسی معکوس به طور ساده به علمی میگویند که از انتها به ابتدا میرسد. سوالی که همیشه مطرح بوده، این است که چگونه می توان در کوتاهترین زمان فاصله خود را با کشورهای پیشرفته کاهش داد و در بازرگانی جهانی سهم مناسبی داشت؟ بررسی کشورهایی که مانند کشور ما فناوری را به مرور زمان به دست نیاورده و در مقطعی از زمان سعی در احاطه یافتن بر آن داشتهاند، نشان می دهد که در اولین گام، اقدام به استفاده گسترده از روش مهندسی معکوس جهت درک اولیه محصولات و سپس ساخت و ارتقای آنها با توجه به نیازهای خود روش مناسبی است.

در این مقاله ضمن بیان استراتژيیهای مختلف فناوری، انتخاب استراتژی مهندسی معکوس به عنوان یک راه مناسب پیشرفت برای کشورهای درحال توسعه و متدولوژی این سیستم به صورت خلاصه ارائه شده است.

امروزه کشورهای گوناگون درپی تقویت اقتصاد خود هستند تا علاوه بر تأمین معیشت مردم بتوانند در اقتصاد جهانی نیز تأثیرگذار باشند؛ اما باوجود تمامی تلاشهایی که در این کشورها انجام می شود، هنوز هم بسیاری از فناوريیها و درپی آن بازار مصرف این فناوريیها در دست کشورهایی معدود باقی مانده است. با توجه به این موضوع، کشورهای در حال توسعه جهت ایجاد یک میانبر برای کم کردن فاصلۀ خود با کشورهای توسعه یافته از فرایند مهندسی معکوس برای کشف فناوريیها و تولید محصولات به روز بهره میبرند.

کاملاً مشهود است که در دو دههی اخیر کشورهای شرق آسیا همچون چین و ژاپن، با انجام گسترده مهندسی معکوس بر محصولات مختلف در حوزه های مختلف نرم افزاری، سخت افزاری و حتی پزشکی، علاوه بر ایجاد اشتغال و پیشرفت در کشور خود، اقتصاد کشورهای توسعه یافته همچون امریکا را تهدید کردهاند.

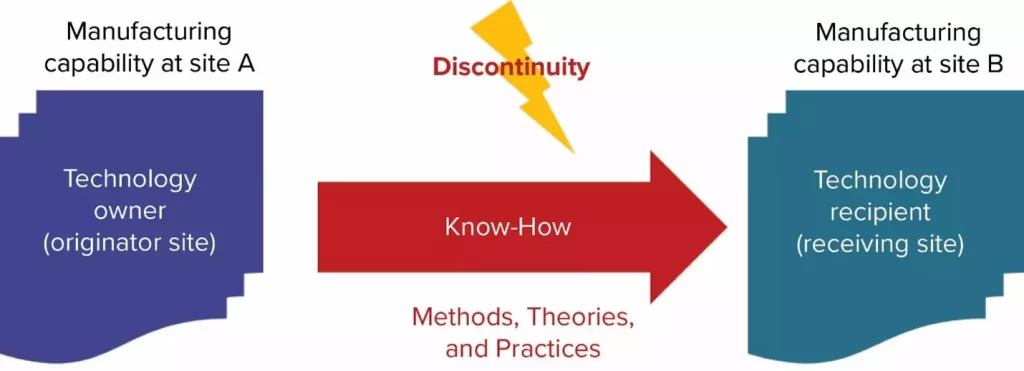

این روش، روش مورد قبولی برای کشورهای درحال توسعه به شمار میرود. در این فرایند ابتدا میزان کمبود اطلاعات فنی برای پشتیبانی از تولید یک محصول معین می شود؛ سپس با انجام یک کار تیمی منسجم، متشکل از متخصصان و محققان رشتههای مختلف علوم پایه به همراه مدیریت و سازماندهی مناسب تشکیلات تحقیقاتی و توسعهای، سعی میشود مدارک و نقشههای خاص طراحی محصول به دست آید.

با در نظر گرفتن مشخصات، هدف و شرایط طراحی محصول، استانداردهای ملی و رایج و همچنین پوشش دادن نقاط مجهول و ناشناخته، سعی می شود مراحل نمونه و نیمه صنعتی سازی و در صورت لزوم ساخت و تولید محصول، انجام گردد. به عنوان یک نمونه، قسمتی از تاریخچهی صنعت خودرو و آغاز تولید آن در ژاپن را مورد بررسی قرار میدهیم:

تولید انبوه خودرو در ژاپن قبل از جنگ جهانی دوم و در سال 1920 به وسیله ي کارخانههاي ایشی کاواجیما آغاز شد که مدل ژاپنی فورد آمریکایی را کپی کرد و به شکل تولید انبوه به بازار عرضه نمود. همچنین شورلت ژاپنی AE جزو اولین خودروهای کپی شده آمریکایی توسط ژاپنیها بود که به تعداد زیاد تولید میشد. سپس با تلاشهای فراوانی که انجام شد مهمترین کارخانهي خودروسازي ژاپن یعنی تویوتا در سال 1932 فعالیت خود را با ساخت خودرویی با موتور کرایسلر آغاز نمود.

در سال 1934، نوع دیگري از خودرو را با موتور شورلت ساخته و وارد بازار نموده و از سال 1936، اولین تلاشها برای ساخت خودروي تمام ژاپنی آغاز شد. جنگ جهانی دوم وقفۀ قابل ملاحظهای در این فرآیند ایجاد کرد اما سرانجام در دهه 1960 میلادي پس از سعی و کوشش فراوان، اولین اتومبیل تمام ژاپنی که ضمناً دارای استاندارد جهانی بود، تولید و به بازار عرضه شد.

ممکن است مهندسی معکوس، براي رفع معایب و افزایش قابلیت هاي محصولات موجود نیز مورد استفاده قرار گیرد. به عنوان مثال در کشور آمریکا، مهندسی معکوس توسط شرکت جنرال موتورز بر روي محصولات کمپانی فورد موتور و نیز برعکس، براي حفظ وضعیت رقابتی و رفع نواقص محصولات به کار برده شده است.

بسیاري از مدیران شرکتهای آمریکایی، به صورت دوره اي بازدیدی از جدیدترین محصولات عرضه شده در فروشگاه ها و نمایشگاه هاي برگزار شده انجام داده و جدیدترین محصولات عرضه شده مربوط به محصولات شرکت رقیب را خریداري نموده و به واحد تحقیق و توسعه تحویل می دهند تا نکات فنی مربوط به طراحی و ساخت محصولات مذکور و آخرین تحقیقات، هر چه سریعتر در محصولات شرکت خود نیز مورد توجه قرار گیرد.

فعالیتهای تحقیق و توسعه به مفهوم عام همیشه دو محصول را به همراه داشته است: یکی دانش و معلومات و دیگری فناوری و فن. نقش فعالیتهای تحقیق و توسعه در ایجاد فناوری تا حدی است که اندیشمندان گفتهاند فناوری محصولی است که در کارخانجات تحقیق و توسعه تولید شده است. فناوری شاه کلید توسعه و نیرومندترین عامل تحول اقتصادی در جوامع است.

اصولاً براي دستیابی به فناوري به عنوان یک محصول صنعتی راه های گوناگونی وجود دارد که هر کشوری در هریک از زمینههای صنعتی با توجه به ساختار علمی و صنعتی خود و میزان خود اتکایی در زمینه های علوم و فنون، میزان دسترسی به منابع ارزی موردنیاز، مواد اولیه داخلی، نوع و کیفیت نیروهای متخصص و روابط سیاسی بین المللی و منطقهای، آنها را به کار میبندد. در زیر انواع مهم استراتژيیهای دستیابی به محصول جدید و فناوری موردنظر را بیان میکنیم:

- استراتژی نوآوري و طراحی تا تولید محصول از طریق فعالیتهای تحقیق تا تولید

- استراتژی توسعه فناوری

- استراتژی کپی سازی ومهندسی معکوس

- استراتژی انتخاب، انتقال و بومی کردن فناوری

- استراتژی استفاده موثر از امکانات و فناوری موجود

- استراتژی خرید کارخانه و پروسه تولید به صورت تحویل کامل

- استراتژی خرید کالا و فناوری مورد نظر

یکی از تصمیم گیریهای استراتژیک در زمینه دستیابی به یک محصول و یا فناوري، انتخاب مناسبترین روش دستیابی به آن است که این تصمیم گیری به مرحله رشد و توسعه آن محصول یا فناوری (در مهد شکل گیري و پیدایش و تکامل آن فناوري) بستگی شدیدي دارد. مثلاً اگر یک فناوری در مهد پیدایش خود در مرحله معرفی باشد، اقدام براي دستیابی به آن از طریق انتقال فناوری کاری نسنجیده است.

همچنین اگر محصول در مهد پیدایش خود در مرحله افول بوده و فناوری برتری جایگزین آن شده باشد، اقدام برای دستیابی به محصول اولی ازطریق همین استراتژی، کاری مخاطره آمیز است. اصولاً اقدام براي انتقال فناوری درمورد محصولاتی که در مهد پیدایش خویش مرحله معرفی را سپری کرده و در مرحله رشد هستند براي کشورهای درحال توسعه معقولتر است.

در این صورت اقدام یک کشور درحال توسعه براي دستیابی به عین این محصول یا فناوری ازطریق استراتژی تحقیق تا تولید، امري غیراقتصادی و غیرعاقلانه خواهدبود مگر آنکه اهدافی مانند تقویت پایههای علمی و فنی کشور مطرح باشد که باز هم انتخاب این استراتژی احتمالاً امری مطلوب نخواهد بود. هرچه درجه تکامل یک فناوری بیشتر باشد، تا قبل ازمرحله افول و منسوخ شدن، استراتژی خرید محصول و فناوری مقرون به صرفهتر خواهد بود.

ایجاد یک روش منطقی و منظم براي تعیین میزان کمبود اطلاعات فنی به منظور پشتیبانی از تولید یک محصول و سپس انجام یک کار تیمی منسجم براي تکمیل این اطلاعات، مجموعه عملیاتی است که در فرایند مهندسی معکوس به وقوع میپیوندد. سطحی از اطلاعات فنی مورد نیاز که کلیه تلاشها در راستاي تشخیص میزان کمبود و سپس رفع این کمبود اطلاعاتی است، بسته اطلاعات فنی نامیده می شود.

با روشهایی چون شناسایی آن موردهاي مشابه، جمع آوری اطلاعات در زمینه تولیدکنندگان، مورد بررسی قراردادن قطعات و مجموعه هاي مونتاژی یک سطح بالاتر، مشخصات و توضیحات مربوط به خرید قطعات، فهرست قطعات و شماتیکها که اطلاعات اولیه براي بررسی پیکربندي یک قطعه و یا یک مجموعه را در اختیار قرار میدهند، می توان بسته اطلاعات فنی را به دست آورد. طبیعی است که با طبقهبندی سطح اطلاعاتی در فرایندهای مهندسی، این فعالیت جامعتر و منظمتر انجام میشود و از دوباره کاريیهای احتمالی جلوگیری و در هزینهها صرفه جویی به عمل خواهد آمد. در ادامه شرح مختصری از فرایند کلی مهندسی معکوس و متدولوژی آن مطابق شکل زیر بیان میشود.

مرحله اول – تجزیه و تحلیل عملکردی / اقتصادی

این فعالیت شامل 2 بخش است:

الف – هدف گذاری و جمع آوری اطلاعات

در این مرحله توسعۀ محصول، رفع عیب محصول و یا خودکفایی معرفی و سپس هدف از انجام پروژه درمورد هریک تبیین میشود. هدف از فاز جمع آوری اطلاعات این است که کلیه مستندات جمع آوری شده و تولید اطلاعات و مستندات فنی در حین اجرای مهندسی معکوس آسان گردد.

ب – ارزیابی اطلاعات و برنامهریزی

هدف از انجام این فاز، مشخص کردن سطح اطلاعات ناقص موردنیاز و نیز تخمین هزینه انجام مهندسی معکوس است. با توجه به این سطح تخمین زده شده، برآوردهای اولیه روی تخصصها، آزمایشات، تجهیزات و… براي اجرای مهندسی معکوس صورت میگیرد و پس از تخمین هزینه، تخصیص منابع و برآورد زمان معقول برای تولید این اطلاعات برای کامل کردن بسته اطلاعات فنی، نمودار اجرایی پروژه ارائه میشود و یک نقشه برای روند کار حاصل میآید.

مرحله دوم – آنالیز عملکرد و دمونتاژ مورد

هر موردی می تواند متشکل از چند جزء (مکانیسمها و اجزاي مختلف) باشد که هریک وظیفه خاصی را برعهده دارند و برآیند آنها وظیفه موردنظر را برای مورد به وجود میآورد. و در این مرحله از فرایند، تیم مهندسی معکوس باید بتواند پارامترها و مشخصههای مهم ورودی و خروجی هر جزء را شناسایی کند. تفکیک و دمونتاژ اجزا، درصورتی که قابل تجزیه به اجزای سطح پایینتر باشد، میتواند تا رسیدن به سطح قطعه ادامه یابد تا اینکه یک سطح، غیر قابل مونتاژ بیان شود.

مرحله سوم – آنالیز سخت افزاری و نرم افزاری

این فعالیت که مهمترین بخش مهندسی معکوس است شامل موارد زیر است:

الف – آنالیز مواد

با آنالیز شیمیایی و متالورژیک، مطالعه لایههاي سطحی، اندازه گیري خواص مکانیکی، بررسیهاي ساختاري و عیوب انجام می گیرد.

ب – بررسی فرایند ساخت

با توجه به نوع سطوح فیزیکی در قطعه، فرایند ممکن برای تولید این سطوح، بررسی تنشهای سطحی و ساختار میکروسکوپی و اندازه گیری بعضی از ویژگیهای غیربحرانی مانند صافی سطح که به طور فرعی در تشخیص فرایند ساخت کمک میکند، انجام میشود.

ج – آنالیز ابعادی

که مشتمل بر مراحلی چون اندازه گیری ابعادی، آنالیز تلرانس و آنالیز حساسیت است.

د – آنالیز الکتریکی – الکترونیکی درصورت نیاز

با توجه به مشخصههای خروجی مدار، مسیر مدارها، مواد، روشهای زدودن پوششها و اتصالات موردنیاز برای تولید مجدد. نتایج حاصل از این قسمت در نقشههای سطح 2 ثبت و ترسیم میشوند.

مرحله چهارم – بهبود محصول و آنالیز ارزش

با استفاده از اطلاعات جدید تهیه شده هنگام فرایند و انجام بازنگري مهندسی ارزشی در کاندیداهای در نظر گرفته شده برای مهندسی معکوس، می توان برخی از حوزه های پر هزینه مثل عیوب طراحی، طراحی اضافی، عملکرد بهینه، محدودیتهای بیش از حد در مورد تلرانسها، نیازمندیهای بیش از اندازه برای عملکردها و مواردی این چنینی را آشکار و آنها را قبل از تکمیل فرایند اصلاح کرد.

مرحله پنجم – فرایند تولید و تهیه ملزومات تضمین کیفیت

در این مرحله کلیه بستههاي اطلاعاتی که تاکنون کامل شده از دیدگاه قابلیت تولید و فرایندهای ساخت مورد توجه قرار میگیرند. به طور خلاصه خروجی این مرحله به ایجاد نقشههای سطح 3 منجر میشود که ملزومات ضروری و مورد نیاز واحدهای طراحی، مهندسی، ساخت و کنترل کیفیت را برای دستیابی یا ساخت آیتم موردنظر شامل میشود. به طور کلی نقشههای سطح 3 نتیجه فرایند مهندسی معکوس میباشند.

مرحله ششم – تهیه مستندات نهایی

در هنگام ساخت و تست محصول تولیدی در فاز تولید نمونه، بسیاری از نقشههای مهندسی و رویههای تست، چندین بار بازنگری و اصلاح میشوند که تمام سطوح بازنگری شده از سطح صفر تا آخرین نتایج باید در بسته اطلاعات فنی قرار داده شوند. با اضافه شدن اطلاعات به دست آمده از بازرسیها و اطمینان کیفیت نمونههای تولیدشده به بسته اطلاعات فنی، یک بسته اطلاعات فنی کامل شده به دست میآید و پس از مطابقت با استانداردهای بستههای اطلاعات فنی، در انتها یک بسته اطلاعات فنی نهایی کامل در ارتباط با محصول که هدف فرایند مهندسی معکوس است، به دست میآید.

مزایا و دستاوردهای مهندسی معکوس را میتوان در موارد ذیل خلاصه نمود:

- ایجاد توانایی و تقویت تکنیکی – فناوري ساخت از طریق شناخت و درک کامل محصول (اخذ دانش فنی محصول) و به وجود آوردن اعتماد به نفس در مهندسان و کارشناسان صنعت در مواجه با صنایع و فناوريیهای وارداتی.

- امکان طراحی یک محصول به روز، در سطح استانداردهای جهانی با کشف راههاي جدید بهبود و توسعه محصول در جهت ارضاي نیازهاي مشتری همانند عملکرد بهتر، افزودن ویژگیهای مطلوب و رفع نواقص محصول؛ همچنین ارضای نیازهای بازار مثل تغییر فناوری یا بهبود آن و کاهش هزینه.

- ایجاد توان بالقوه جهت جذب دانش، به هنگام انتقال فناوريیهای پیشرفته در عرصه جهانی.

- تربیت نیروي متخصص مورد نیاز در صنایع استراتژیک.

- به وجود آوردن قدمهاي نظاممند براي کمک به درک و مستندسازی طراحی و فرایند طراحی.

- امکان الگوبرداری رقابتی در جهت درک محصولات رقیبان و توسعه بهتر محصولات خود.

- امکان انجام مهندسی مجدد با استفاده از دانش فنی اخذ شده به وسیله مهندسی معکوس.

معایب مهندسی معکوس

- برخی از اقلام ممکن است در بازار کمیاب و یا نایاب باشند.

- برخی از اقلام ممکن است دارای پیچیدگی زیاد و یا عدم انفصال باشند و فرایند مهندسی معکوس را با مشکل مواجه نمایند.

- تکنولوژي که با مهندسی معکوس بدست آمده را نمی توان در رزومه شرکت ثبت نمود.

- مهندسی معکوس در مورد تکنولوژي هاي ثبت شده شرکت هاي دیگر گاهاً غیر قانونی است و ممکن است مشکلات حقوقی را در پی داشته باشد.

نویسنده:

دانشجوی مهندسی مکانیک دانشگاه امیرکبیر

(برای مطالعه بیشتر روی نام یا تصویر ایشان کلیک کنید)