- پرینتر سهبعدی (3D Printer) یا چاپگر سهبعدی

- مراحل کار در روش چاپ سهبعدی

- تکنیکها و فناوریهای چاپ سهبعدی

- مزایای استفاده از پرینتر سهبعدی

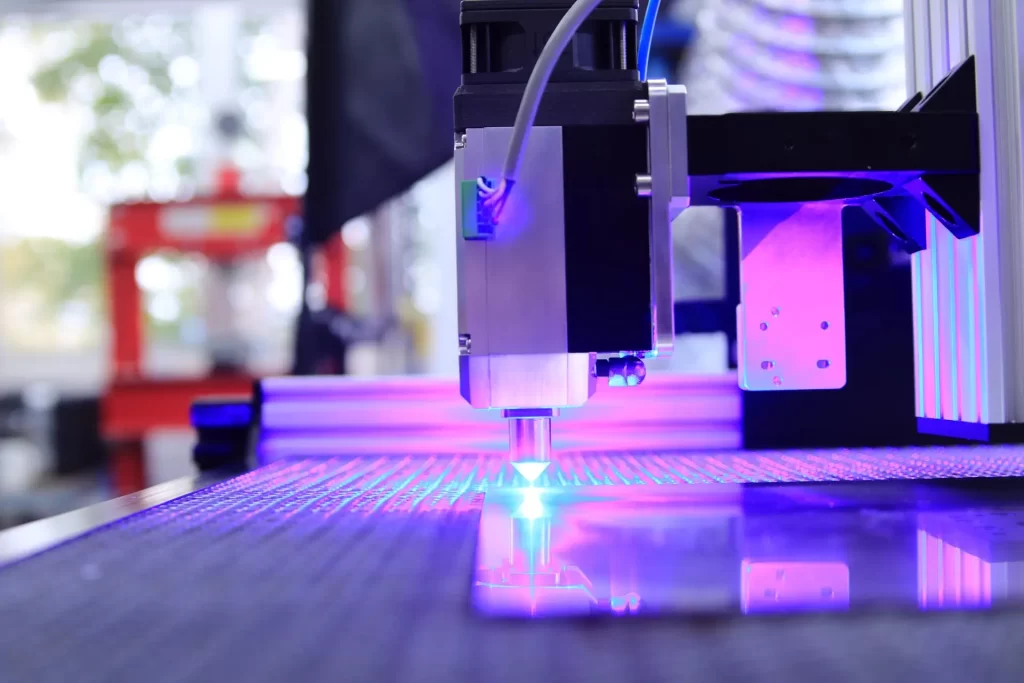

پرینت سهبعدی (3D Printing)، چاپ سهبعدی یا ساخت افزایشی فرایندی بسیار کاربردی در عصر امروز است که قابلیت اعجاز گونهای به مهندسان در صنعت ساختمان سازی، ساخت ابزار پزشکی، طلاسازی و…. داده است. در این روش ساخت، اجسام یا قطعات از طریق فایل دیجیتال دوبعدی، با قرار دادن پیدرپی لایهها بر روی یک سطح ساخته میشوند. هر یک از این لایهها را میتوان با یک برش نازک از مقطع جسم مشاهده کرد.

پرینتر سهبعدی (3D Printer) یا چاپگر سهبعدی

ظهور تکنولوژی پرینت سهبعدی (3D Printing) یا چاپ سهبعدی را میتوان در سال ۱۹۸۰ میلادی در ژاپن به دست دکتر کودامای دانست. سپس چالزچاک اولین نمونه پرینتر سهبعدی (3D Printer) یا چاپگر سهبعدی را در ۱۹۸۸ میلادی تولید کرد.

چین با استفاده از همین تکنولوژی ساختمانهایی با ارتفاع ۶ الی ۸ متر تولید کرده است. ادعا شده ساخت این آپارتمانها در زمان کمتر از ۲۴ ساعت صورت گرفته است. هنگام همهگیری ویروس کرونا اتاقهای قرنطینهای برپایه همین فناوری در این کشور تولید شد. تولید پارچههای هوشمند نیز از دیگر محصولات قابل اشاره میباشد که این فناوری ایجاد کرده است. در این پارچهها حسگرها به شکلی در پارچه چاپ شده است که امکان جدا کردن آنها وجود ندارد و از قابلیت رسانایی خوبی برخوردار هستند. از دیگر محصولاتی که با پرینتر سهبعدی (3D Printer) یا چاپگر سهبعدی میتوان تولید کرد:

- محصولات مصرفی روزمره

- اعضای مصنوعی

- محصولات صنعتی

- محصولات دندانپزشکی

- بازسازی آثار باستانی، فسیلها، شواهد قانونی

مراحل کار در روش چاپ سهبعدی

اغلب به مبتدیان توصیه میشود که با Tinkercad شروع کنند. Tinkercad رایگان است و تحت وب (در مرورگر شما کار میکند) است. Tinkercad درسهای مبتدی ارائه میدهد و دارای یک ویژگی داخلی برای صادر کردن مدل شما به عنوان یک فایل قابل چاپ مانند STL یا OBJ است. با آماده کردن یک فایل قابل چاپ، گام بعدی آماده کردن آن برای چاپگر سهبعدی است. به این کار برش گفته میشود. برش در اصل به معنای برش دادن یک مدل سه بعدی به صدها یا هزاران لایه است و با نرمافزار برش انجام میشود.

وقتی فایل برش خورد، برای چاپگر سهبعدی آماده میشود. انتقال فایل به چاپگر میتواند از طریق USB، SD یا Wi-Fi انجام شود. فایل برش داده شده آماده چاپ سهبعدی لایهبهلایه خواهد بود. مواد متعددی را میتوان در ساخت افزایشی استفاده کرد مانند پلاستیک، فلزات، بتن، سرامیک، کاغذ و برخی مواد خوراکی (مانند شکلات). مواد اولیه اغلب بهصورت سیمی با نام فیلامنت، پودر یا رزین مایع هستند.

تکنیکها و فناوریهای چاپ سهبعدی

پرینترهای سه بعدی انواع مختلفی دارند که با توجه به همین تفاوتها روش کار آنها یکسان نیست. این روشها میتوانند از نظر متریال و فیلامنت و رزین و فرایند تولید و…با هم تفاوت داشته باشند. برخی از روش ها در زیر ذکر شده است:

پلیمرازیسیون مخزنی (Vat Polymerization)

در روش Vat Photopolymerisation یک چاپگر سهبعدی دارای ظرفی پر از رزین فوتوپلیمر است و رزین با منبع نور UV سخت میشود. این روش به سه صورت دیده میشود:

SLA: Laser Stereo Lithography

استریولیتوگرافی از یک خمره از رزین فوتوپلیمر مایع و یک لیزر فرابنفش برای ساختن لایههای جسم در یک زمان استفاده میکند. برای هر لایه، پرتو لیزر مقطعی از الگوی قطعه را روی سطح رزین مایع ترسیم میکند. الگوی لایه بعدی دنبال میشود و به لایه قبلی میپیوندد. این روش کابرد گستردهای درصنعت، جواهرسازی و… دارد. قطعات در این روش صاف و با دقت بالا هستند.

DLP: Digital Light Processing

به روشی برای چاپ اشاره دارد که از پلیمرهای حساس به نور استفاده میکند. تفاوت اصلی این روش با روش قبلی منبع نور آن است. DLP از سایر منابع نور مانند لامپهای الکتریکی استفاده میکند. DLP در مقایسه با سایر فناوریهای چاپ سهبعدی نسبتا سریع است. در این روش به رزین مایع اشعه UV تابیده میشود و فرم با توجه به مدت زمان تابش و شدت تابش و… ایجاد میشود. مکانیزم این دستگاه ها مشابه SLA است اما به نسبت این روش از سرعت بیشتری برخوردار است.

CLIP: Continuous Liquid Interface Production

یکی از سریعترین فرآیندهایی است که از فتوپلیمریزاسیون استفاده میکند، CLIP که مخفف Continuous Liquid Interface Production است و توسط Carbon توسعه یافته است.

پاشش ماده (Material Jetting)

در فرآیند Material Jetting، مواد به صورت قطرات از طریق یک نازل با قطر کوچک سرریز میشوند، شبیه به روشی که چاپگر کاغذ جوهرافشان معمولی کار میکند، اما لایه به لایه روی یک پلتفرم ساختمانی ساخته شده و سپس توسط نور UV سخت میشود.

پاشش چسب (Binder Jetting)

در Binder Jetting از دو ماده استفاده میشود: مواد پایه پودری و یک چسب مایع. در محفظه ساخت، پودر در لایههای مساوی پخش میشود و binder از نازل های جت استفاده کرده و ذرات پودر را به شکل مورد نیاز توسط “چسب” قرار میدهد. این فناوری اولین بار در سال 1993 در موسسه فناوری ماساچوست توسعه یافت.

اکستروژن ماده (Material Extrusion)

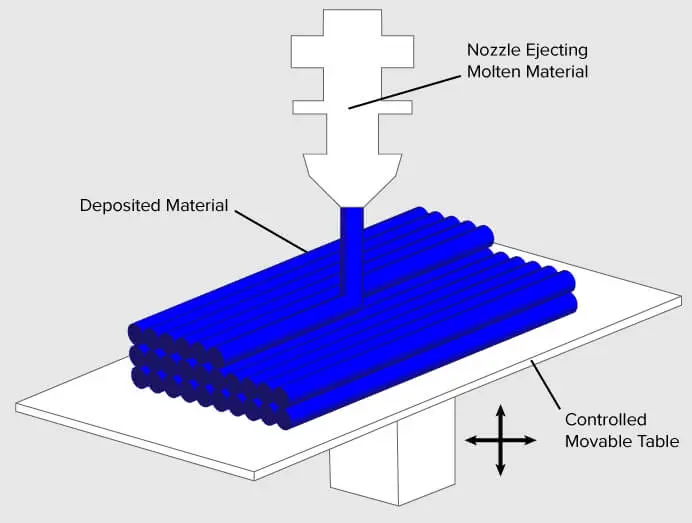

FDM (Fused Deposition Modeling) / FFF (Fused Filament Fabrication)

با استفاده از یک رشته پلاستیکی کار میکند که از یک قرقره باز میشود و به یک نازل اکستروژن وصل میگردد و میتواند جریان را فعال یا غیرفعال کند. نازل برای ذوب مواد، گرم میشود و میتوان آنرا در هر دو جهت افقی و عمودی توسط یک مکانیسم کنترل شده عددی حرکت داد. این جسم با اکسترود کردن مواد ذوب شده برای تشکیل لایهها ساخته میشود زیرا مواد بلافاصله پس از اکستروژن نازل سخت میشوند.

این روش به عنوان متداولترین روش چاپ در جهان محسوب میشود. سه محور این دستگاه به طور آزادانه درجهتهای x, y, z حرکت میکنند با استفاده از نازل متریال اولیه ذوب شده و لایه لایه به هم متصل میشوند و بالا میآیند و ارتفاعی درجهت محور z پیدا میکنند تا فرآیند تولید به پایان برسد و فایل دیجیتالی به صورت قطعه سهبعدی ایجاد شود. محصول تولید شده در این روش از جنس پلاستیک خواهد بود.

گداخت بستر پودر (Powder Bed Fusion)

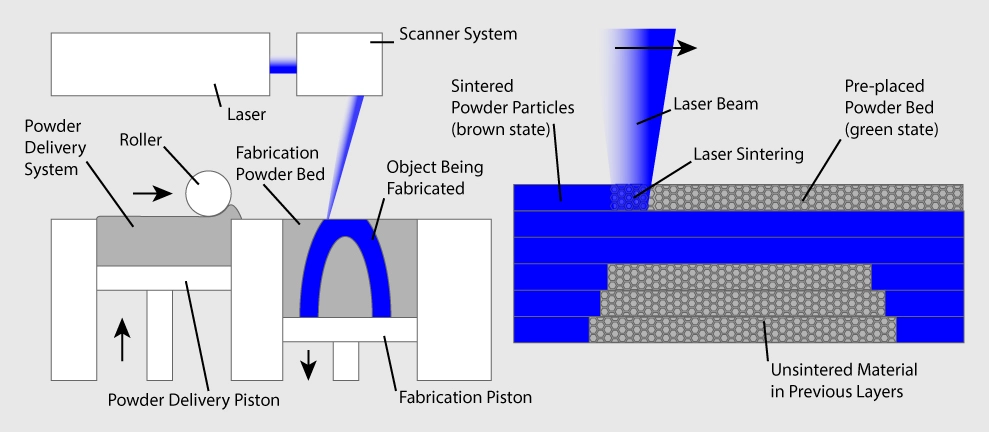

SLS: Selective Laser Sintering

از یک لیزر با قدرت بالا برای ذوب ذرات کوچک پودر استفاده میکند. لیزر به طور انتخابی پودر را با اسکن کردن مقطع (یا لایهها) روی سطح یک بستر پودری، ذوب میکند. سپس یک لایه جدید از مواد در بالا قرار میگیرند و این روند تا زمانی که جسم کامل شود، تکرار میشود. در این روش قطعه بدون اتصال به مواد اضافی تشکیل میشود زیرا بر خلاف روشهای دیگر بخاطر پودری که قطعه را احاطه میکند ساپورتی وجود ندارد.

MJF: Multi Jet Fusion

فناوری Multi Jet Fusion با یک بازوی جارویی که لایهای از پودر را رسوب میکند و بازوی دیگر، مجهز به جوهر افشان، که به طور انتخابی یک عامل چسبنده را روی مواد اضافه میکند، کار میکند. در نهایت، لایه در معرض انرژی حرارتی قرار میگیرد که باعث واکنش اجزا میشود.

DMLS: Direct Metal Laser Sintering

ساساً همان SLS است، اما در آن آن از پودر فلز استفاده میشود. به دلیل افزایش قدرت لیزر، DMLS به یک فرآیند ذوب لیزر تبدیل شده است.

ورقچینی لایهای (Sheet Lamination)

لمینیت ورق شامل موادی در ورقهها میشود که با نیروی خارجی به هم متصل شدهاند. ورقها میتوانند فلز، کاغذ یا نوعی پلیمر باشند. ورقهای فلزی توسط جوش اولتراسونیک در لایهها بههم جوش داده شده و سپس CNC به شکل مناسب روی آنها انجام میگردد.

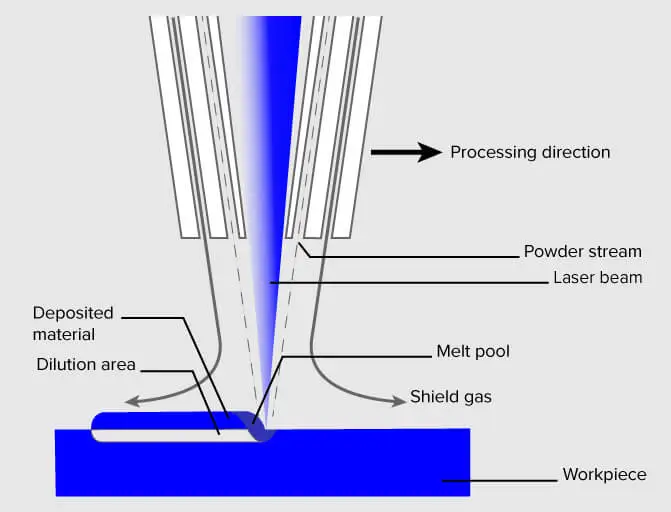

نشستدهی با انرژی مستقیم (Direct Energy Deposition)

فرآیند Directed Energy Deposition بیشتر در صنایع فلزی و در کاربردهای تولید سریع و انبوه کاربرد دارد. دستگاه چاپ سهبعدی معمولاً به یک بازوی رباتیک چندمحوره متصل میشوند و یک نازل که پودر یا سیم فلزی را روی یک سطح جای میدهد، آنرا کامل میکند و منبع انرژی (لیزر، پرتو الکترونی یا پلاسما) آن را ذوب کرده و نمونه جامد را تشکیل میدهد.

مزایای استفاده از پرینتر سهبعدی

۱ – سرعت

سرعت بالا نسبت به روشهای سنتی متداول است. ظرف چند ساعت مدل مد نظر تشکیل میشود و فرایند تولید در مراحل کمتری صورت میگیرد.

۲ – هزینه

به طور کلی در فرایندهای ساخت، با توجه به افزایش سرعت هزینهها نیز افزایش مییابد اما این تکنولوژی به کاهش هزینه مواد و به علاوهی آن نیرو کار کمک میکند و سبب کم کردن هزینه غیر ضروری در فرایند تولید میشود.

۳ – قدرت تولیدات پیچیده

با استفاده از این فرایند قادر به طراحی تولیدات پیچیده و هندسی هستید که ساخت آن با روشهای دیگر میسر نیست.

۴ – کاهش پسماند

در این روش، تولید ضایعات کاهش پیدا خواهدکرد و این پسماندها قابل استفاده مجدد را دارند.

۵ – ساخت قطعات فرسوده

در بسیاری از موارد قطعات کمیاب تخریب شده دستگاهها را میتوان با استفاده از مهندسی معکوس و بهکارگیری این روش تولید کرد.

۶ – تولید تعداد محدود

بسیاری از تولید کنندگان سفارش قطعات با تولید محدود را قبول نمیکنند زیرا این چنین پروژهها خط تولید و هزینه قابل توجهی را برای تولید دربردارد؛ اما با استفاده از فناوری پرینترهای سهبعدی این چنین تولیدات صرفه اقتصادی قابل توجهی برای تولید کنندکان خواهد داشت.

با تمام این مزیتها تولید کنندگان با چالشهایی رو به رو هستند. در این فناوری محدودیتهایی در انتخاب ماده اولیه جهت چاپ وجود دارد؛ هر چند که امروزه از موادی مانند فلزات، چوب، سرامیک، مواد خوراکی، کامپوزیت و…به کارگرفته میشود. نیاز به ساپورت نیز یکی دیگر از موارد قابل اشاره است. همان طور که ذکر شد در این روش متریال به صورت لایه لایه تشکیل میشود.

از ساپورت برای تشکیل بیرون زدگیها استفاده میشود که بعد از تولید مرحلهای برای تراشیدن آن انجام میشود که امکان آسیب دیدن سطح مورد تماس به ساپورت میشود. در قطعات کوچک این آسیب دیدگی بیشتر خواهد بود. با این وجود از دیگر معایب یک دست نبودن و نداشتن حالت صیقلی در محصول نهایی است و دارای ساختار لایهای در اکثر روشهای تولید میباشد. با تمام این چالشها این فناوری دید جدیدی در عرصه تولید باز کرده است.

کسب درآمد از طریق این فناوری به راحتی میسر میشود. با داشتن پرینتر سهبعدی میتوان با روشهای متعددی درآمدزایی کرد. بهطور مثال ارائه خدمات و پذیرش سفارش قطعات، آموزش پرینتر سهبعدی، ساخت اشیا هنری و خلاقانه و زینتی، ساخت و فروش پرینتر سه بعدی، خدمات مربوط به خود پرینتر مانند ساخت، تعمیر و… . این تکنولوژی نوظهور است بههمین دلیل فعالیت در این زمینه میتواند موفقیت و پیشرفتهای بسیار مطلوبی ایجاد کند.

نویسنده:

مهندس میلاد وحیدیان

دانشجوی دکترای مهندسی مکانیک دانشگاه تهران

(برای مطالعه بیشتر روی نام یا تصویر ایشان کلیک کنید)